【新日东升PCB专用化学品】谈蚀刻设备与真空蚀刻机

![]() 【新朋友】点击上面蓝色字“新日东升电子”关注

【新朋友】点击上面蓝色字“新日东升电子”关注

【老朋友】点击右上角,转发或分享本页面内容。

![]()

谈蚀刻设备与真空蚀刻机

摘 要:本文叙述了蚀刻机的发展, 及其传送、摆动、喷嘴等主要结构的变化与对蚀刻效率的影响。同时介绍真空蚀刻机结构与功效。

关键词:蚀刻设备;传送;摆动与喷嘴;真空蚀刻机。

将覆铜箔板表面由化学蚀刻去除不需要的铜导体,留下需要的铜导体形成线路图形,这种减去法工艺是当前印制板加工的主流。对铜实现化学蚀刻的关键是蚀刻溶液、蚀刻设备和蚀刻操作条件。蚀刻溶液目前是以氯化铜与盐酸的酸性氯化铜蚀刻液,及以氯化铜与氨水的碱性氯化铜蚀刻液为主流,这方面在深入改进的是提高蚀刻溶液的蚀刻速率、稳定性与再生利用。蚀刻操作条件是对温度、压力、时间以及溶液浓度等工艺参数的控制,使蚀刻过程处于最佳状态。蚀刻设备是围绕着生产效率、蚀刻速度和蚀刻均匀性而不断改进,现在就此来看设备的变化与特性。现在主流是水平传送喷淋式,而由于喷淋结构差异也有不同效果。

蚀刻设备的改进,主要体现在传送方式、喷淋方式,目的是提高生产效率、蚀刻速度和蚀刻均匀性。

一、板子的传送: 固定式、水平式、垂直式

回顾蚀刻设备的发展,最早仅是一个蚀刻液槽或缸,存放了蚀刻液,覆铜板挂浸在里面溶液中去除未保护的铜; 后又使蚀刻液搅动或板子摆动,稍微提高蚀刻速度。此后,在蚀刻液槽中间有一根喷管,板子竖直放于槽体周围,喷管旋转的离心力把溶液飞溅于板面上实现蚀刻铜。由于板子固定放置于槽内,人工放板与取板效率低,且劳动强度大。这种条件下加工的板子线条宽度/间距在0.5mm以上。

后来采用水平传送板子,泵输送溶液至喷管喷淋溶液,初期还没有用到喷嘴,仅采用塑料管上开小孔或缝隙喷淋出的溶液,压力较小。以后进一步发展成采用喷嘴与摆动结构。

水平传送承载板子的载体曾是采用塑料编织网带,由蚀刻机两头辊轮转动带动塑料网的移动,板子放在网上后不动的。这种网带传送的好处,适合各种尺寸(长、宽与板厚)板子及挠性板的蚀刻,其缺点是只能单面蚀刻,双面板要经翻板二次蚀刻。为能双面同时蚀刻,改为滚轮传送,这样板子随着滚轮前进,上下都有空隙可喷淋溶液于板面。装载滚轮的辊轴转动,有靠链条带动或齿轮带动,相对而言齿轮传动平稳可靠。因为传送滚轮之间有间隙,会使小尺寸板及柔软的板不能传送,这就要考虑滚轮的密度,或附加“过桥”,使得小尺寸板与挠性板也能传送,已有设备称能传送最薄25μm的薄片。

曾有垂直式传送蚀刻机,板子垂直挂吊于夹具上进入蚀刻机内,在蚀刻室两侧溶液喷淋板面。由于蚀刻设备复杂和没有体现优良的蚀刻效果,因此没被发展。现在主流是水平传送喷淋式蚀刻机。

二、喷淋杆或喷嘴的移动

为了使溶液能全面地喷淋到板子表面每个部位,并促使板面溶液加快流动,可移动喷淋杆或喷嘴。

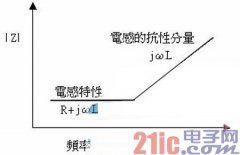

目前的水平传送喷淋式蚀刻设备的喷嘴与喷淋杆摆动的结构有多样不同。使得喷淋溶液不固定于一个位置,就让喷嘴摆动。摆动方式有的是转动喷管摇摆喷嘴角度,有的是平移喷管移动喷嘴位置,也有水平旋转喷管而使喷嘴旋转喷液。喷嘴摆动方式不同,目的是为提高蚀刻均匀性。

三、喷嘴的类型

喷嘴的结构也有多种式样,按照喷出液体形状不同有a.实心线束型、b.空心圆锥形、c.实心圆锥形、d.扁平扇形等,如图1所示。从喷射液体不同形状的效果来看,实心线束型面积太小,圆锥形面积过大,在较密滚轮情况下都被遮挡掉了。 因此较多蚀刻机中选择扁平扇形喷嘴,溶液呈扇面与板子表面垂直冲击铜箔,效果较好。

在蚀刻溶液中会混有固体颗粒,一定时间后会引起喷嘴堵塞。因此要经常检查喷嘴的喷淋效果,清洗喷嘴是维护设备工作之一。现在有一种防堵塞喷嘴,也称自清洗喷嘴,它是根据伯努利(Bernoulli)效应而设计。Daniel Bernoulli是18世纪时的瑞士科学家,他发现二张纸片间微风吹动会分开,而当风力越大纸片会接近靠拢,如图2所示。利用此原理,在喷头内有二页薄片,当喷压大时二页片间成狭缝有力地喷淋溶液; 而当二页片间有杂物堵住,流量和压力减少,二页片间缝隙变大,杂物自行被冲洗掉,所以是自清洗喷嘴。

![]()

![]()

![]()

![]()

四、常规设备蚀刻对精细线路的影响

上述一系列的设备改进是起到提高生产效率、蚀刻速度与蚀刻均匀性。现在主流是水平传送喷淋式蚀刻机,基本能胜任薄铜箔的50μm以上线宽/线距图形蚀刻。但对更细线路或较厚铜箔设备能力受到限制。

在板子双面同时喷淋蚀刻过程中,显然下表面蚀刻速度与蚀刻均匀性要比上表面好,上表面的板四周蚀刻速度快于中间部位。这主要由于通常的喷淋蚀刻过程中板子上表面会形成蚀刻液的“水池”,影响蚀刻均匀性与引起侧蚀。如图3与图4所示。尽管通过改进喷嘴结构与喷杆摆动方式,可以减少板面“水池”,改善蚀刻均匀性,但板面的“水池”还存在,对精细线条与厚铜箔的蚀刻精度带来不良影响。

五、真空蚀刻机

1) 真空蚀刻机结构

真空蚀刻机是由德国Pillek公司最早开发,在2001年推出,据说在美国、德国、日本与中国都申请了专利,多年来对设备又进行了改良。

真空蚀刻机的一组模块结构如图5。它包括三台潜水泵,一台是上喷淋,一台是下喷淋,分别向上下板面喷射新鲜蚀刻液。第3台泵是为产生真空作用的细腰形的文丘里(Venturi)喷管服务。文丘里管有三个口,第3台泵使溶液在文丘里喷管循环,喷管斜向上端管口产生负压,通过管道延伸到上板面处的吸液头,就可把板面溶液吸去,不使蚀刻液滞留在板面。

真空吸液头是设计成扁平的狭缝,固定在离基板表面约0.5mm距离的位置,与上部传送压辊成一体化,可随着板厚薄而升降浮动。蚀刻喷淋的上、下喷头是扁平的扇形喷嘴,对基板有强的冲击力。

真空蚀刻机有其它一般蚀刻机类似的控制功能结构,有溶液成份、比重、温度等监测控制系统,有喷淋压力、流量检测调整系统,有喷头堵塞报警装置等。真空蚀刻机可使用酸性氯化铜、碱性氯化铜和三氯化铁等多种蚀刻液。

2) 真空蚀刻机的效果

确认蚀刻的均匀性试验,是采用35μm铜箔的覆铜箔层压板分别在常规与真空这两种蚀刻机上进行全板面蚀刻,至约板中间铜箔蚀刻到18μm厚度时停止,检测全板面铜厚度分布。常规蚀刻得到的铜厚度分布通常是中央呈高山状(图7a.),而真空蚀刻得到的铜厚度分布均匀(图7b.)。在600mm长度内,常规蚀刻的中央与边缘铜厚度差约有±4μm (18~10μm),而真空蚀刻的中央与边缘铜厚度差仅约±1μm (19~17μm),后者只是前者的四分之一。

![]()

采用真空蚀刻机使得线宽/线距≤30/30μm 的线路图形容易实现。而要得到理想的效果其中还需把握的是真空力度、喷淋压力和铜箔厚度等因素。蚀刻机中真空吸嘴对板面溶液的吸引量应是等于或稍大于喷淋量,若吸引量小又会造成老溶液滞留。喷淋压力会影响到蚀刻速度与侧腐蚀程度,但压力大会破坏抗蚀刻膜,尤其是细间距线路图形上。对于线宽/线距=30/30μm线路,常规设备下被蚀刻铜箔厚度小于12μm,真空蚀刻时铜箔厚度18μm 也可加工。可参考的数据,线宽/线距=30/30μm,采用18μm铜箔,喷淋压力0.1Mpa (1.02kgf/cm2)时吸引量40Hz (约120L/min),得到均匀的线路图形。

六、结束语

印制板生产发展跨越了约60年的时间,蚀刻工艺与设备也经历了同样长时间的改进。为了适合精细线路蚀刻要求,又推出了新的真空蚀刻机。

真空蚀刻机也不是蚀刻设备改进的终点,为去除板面蚀刻液停留水池,可以“吸去”,也可以“赶去”。相有新颖蚀刻机产生,希望国内的设备制造商能创新,拿出有中国专有技术的蚀刻设备。

看完后别忘记分享哦,分享是一种美德,懂得分享的人,生活会越来越美好!

公司名称:深圳市新日东升电子材料有限公司

联系方式:

地址:深圳市宝安区松岗镇松岗街道松河北路(温屋段)6号庄羽写字楼7楼

订货热线:0755-29693455

传真:0755-81766300

业务咨询:

沈先生 13926545895 ;

刘先生 18948703816 ;

点击下方↓↓↓【阅读原文】可以了解新日东升电子材料有限公司更多产品及介绍噢!!!

查看评论 回复